金属化薄膜电容器工艺流程

1. 将半成品薄膜切片为半成品薄膜和半成品金属化薄膜需要设备切片机。

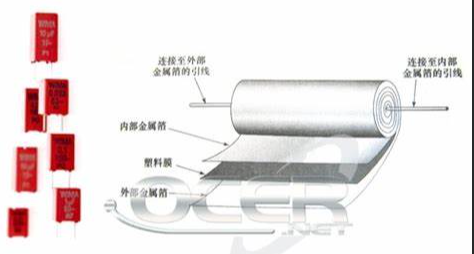

2. 卷绕工艺将成品薄膜卷成芯。芯是薄膜电容器最基本也是最重要的组成部分。核心需要一个设备绕线器。

3、喷金操作在铁芯两端喷涂金属层,便于铅芯、锌线、锌铝合金线的焊接。

4、在通电操作的铁芯上喷金后,检查铁芯的充放电情况。检查其容量、损耗、自愈和耐压是否满足设备劲量的设计要求/要求

5.在焊接和组装过程中,将芯线与引线键合,并与复合焊料、各种线材和铜箔设备、自动焊机和铁焊料进行串联或并联连接

6、在铁芯和铁芯组的测试过程中,对铁芯和铁芯组进行耐压、容量和损耗测试。需要设备容量测试仪、电阻测试仪和绝缘电阻测试仪。

7、浸泡过程中,将铁芯和铁芯组在高温真空下浸泡,去除铁芯内的空气和水绝缘油。

8、在组装过程中,将铁芯组装到外壳中制成绝缘,引线、绝缘纸、外壳、绝缘子、引线柱等绝缘膜。

9、半成品检测工序对半成品进行压力、容量、损耗和绝缘试验。需要设备容量测试仪、电压测试仪和绝缘电阻测试仪。

10、包装和喷涂工艺对半成品进行封装、研磨、清洗和喷漆。需要设备氩弧焊机

11、成品测试过程中,对半成品进行耐压、容量、损耗、绝缘测试,以及寿命测试、精确容量、损耗测试和内阻感应测试,需要设备容量测试仪,电压测试仪、绝缘电阻测试仪、精密高压电桥、交直流电压测试仪、示波器、罗盘线圈、高压电容测试仪。

金属化膜电容生产工艺介绍

制造过程中引起电容偏差的工艺因素

绕组电容器的电容 C = 0.177 epsilon s / D

电介质ε的介电常数s是极板D的有效面积。电介质的厚度电容与ε和s成正比,与d成反比。

虽然文档已经明确规定,但在此过程中三个参数都会发生变化,从而导致产能偏差。该过程的重点是减少这些偏差并提高容量命中率。

A.绕线操作

薄膜本身的宽度、厚度或边缘存在误差。

膜张力从大环到小环的变化以及每个卷绕机的张力误差。

辊压太小。绕线过程跑偏,错的一面是错的。

高空气湿度导致更大的核心容量。

B.热压工艺

铁芯厚度误差加载不均,导致铁芯松动,容量分散不均。

热板不均匀。

温度误差。

C.热处理时间或温度误差

D.沉浸

真空度误差

时间误差

固化温度错误。

解决偏差的过程要点

1、要准确确定绕线容量的中心值(也称修正值),必须将热(冷)压、热处理和封装过程中容量的变化率计入绕线容量修正值中。核。不同型号、规格甚至不同收卷机的修正值也不同。

2.在绕线过程中定期测量铁芯的体积和高度,以控制容量的分散。

3.磁芯容量在压平整形后测量,发现偏移量,及时调整绕线中心值。

4.跟踪成品产能分布,发现超调及时反馈调整产能修正值。

如果对产品进行短时间的封装和测试,结果是产品的容量在一段时间内会发生变化,导致容量过大,涤纶电容比较明显,一般是正向偏移。

有几种解决方案:

封装后,产品再次进行热处理。

包封后自然保存1周后测试。

根据变化规律控制测试过程中的偏差值,如聚酯电容器的正偏差钳位和负偏差扩大。