随着越来越多的车辆电气化,通过高精度电池监控实现最高功能安全性变得至关重要。但是,为了提高电池监视的准确性,汽车电池管理系统必须实时有效地运行以监视每个电池的性能。

在典型的混合动力电动汽车(HEV)和电动汽车(EV)的配置中,电池管理单元(BMU)由12V电池供电。为了支持远程按键输入,安全性和电池监视等功能,即使在停车或关闭汽车时,电池也必须继续供电。

停车后,为了确保电池处于正常状态,必须定期唤醒微控制器(MCU),以查看高压电池组是否发生故障。这种定期唤醒会消耗功率,并可能导致12V电池过早放电。

现在,设计工程师和汽车制造商可以考虑通过新的主机自动反向唤醒功能关闭主机MCU,而不必依靠电源管理集成电路(PMIC)来维持低功耗模式运行并节省12V电池电量。图1显示了具有故障唤醒功能的电池设计。

电动汽车电池组可以堆叠800V或更高的电压,以满足AC电动机的负载要求。这些电池组由数百个串联电池组成。

分布式电池组系统通过在单独的印刷电路板上(称为电池检测单元)连接多个高精度电池监视器来支持包含多个电池的电池组。 BMU板包括一个主机MCU和电源(PMIC或系统芯片[SBC])和一个通信接口。

通信接口将MCU与电池监视单元上的电池监视设备连接,然后将电池监视设备连接到实际电池。此设计支持环形连接,当电缆出现故障时,环形连接可以改变菊花链通信的方向。

主机MCU通过控制器局域网总线连接到汽车的控制单元。通过有效监控每个电池,电动汽车的MCU可以确保每个电池正常工作。

图1:电池管理系统的示意图。通过TI的电池监控器和平衡器提高准确性TI的BQ79616-Q1电池监控器和平衡器即使在睡眠模式下也可以连续监控高压电池。

如果电池出现故障,则BQ79616-Q1将通过菊花链配置将故障信息发送到BQ79600-Q1通信接口。然后,BQ79600-Q1被唤醒,并命令PMIC和MCU进入唤醒状态。

MCU不需要定期自行唤醒,可以依靠BQ79616-Q1监视器进行唤醒。因此,通过BQ79600-Q1和BQ79616-Q1的自动主机反向唤醒功能,可以关闭MCU,使其PMIC进入低功耗模式,从而大大降低了12V电池的电流消耗,并降低了功耗。

节省电池电量。如图2所示,当BQ79616-Q1处于睡眠模式(低功率操作模式)时,它仍在检测电池单元是否过热,温度过低,电压过高和电压过低以及热敏电阻过高。

加热和温度过低故障。由于无法在睡眠模式下进行通信,因此该设备提供了一种通过“心跳”信号发送故障状态信号的选项。

(设备处于正常状态)和故障(设备处于故障状态)提示音。这些音调的传输方向与通信命令帧的传输方向相同。

与通信音调不同,两者的“心跳”都是相同的。故障音会定期发送。

“心跳”信号故障音接收器始终处于睡眠模式。为了将音频信号返回到基本设备(以触发NFAULT状态),必须采用环形架构来支持在睡眠模式下传输故障状态信号。

BQ79600-Q1监视器在检测到故障音后会自动进入验证模式,以检查其是否确实存在故障。发生故障时,BQ79600-Q1将触发INH引脚,高压输出引脚将施加电压以使能PMIC。

图2:通过TI电池监控器和平衡器实现主机的自动反向唤醒结论BQ79616-Q1系列电池监控器和平衡器支持主机的自动反向唤醒功能,因此可以关闭主机MCU并关闭电源电源进入超低功耗模式同时,BQ79600-Q1监视堆叠式电池监视设备是否发生故障。如果BQ79600-Q1或堆叠的BQ79616-Q1检测到实际故障,则BQ79600-Q1将通过INH引脚唤醒SBC,然后。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: momo@jepsun.com

产品经理: 李经理

QQ: 2215069954

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- GB/T 1- 整流变压器与1.24V参考电压组件协同设计实践 GB/T 1- 整流变压器与1.24V参考电压组件的协同优化设计随着电力电子设备向智能化、高效化发展,整流变压器的设计不再局限于简单的变压功能,而是需要集成先进的控制策略。在此背景下,1.24V参考电压组件与国家标准 GB/T 1- 的...

- 电阻精密度1%能代0.1%吗? 不能!其实,对于不是搞计量的不需要分的那么清楚,可以大体上认为高精密、高准确、低误差等是一个意思。但是,对于“精度”一词,可以分解成分解成三个要素: 1 、温度系数:温度变化是电阻的大敌,温度系数一...

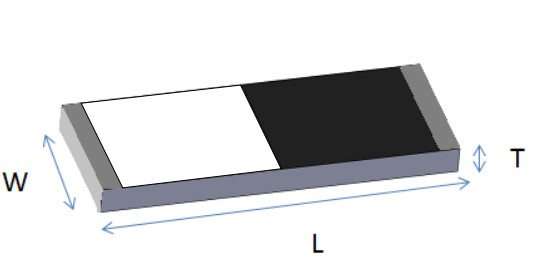

- 抗硫化与AEC-Q200认证:SF.Q系列薄膜片式电阻器的可靠性突破 抗硫化与AEC-Q200认证:SF.Q系列薄膜片式电阻器的可靠性突破在现代电子系统日益复杂化的背景下,元器件的环境耐受性与长期稳定性成为设计关键。SF.Q系列薄膜片式电阻器正是基于这一需求应运而生,其核心优势在于出色的抗硫...

- 抗硫化AEC-Q200薄膜片式电阻器SF.Q系列:汽车电子领域的可靠之选 抗硫化AEC-Q200薄膜片式电阻器SF.Q系列:汽车电子领域的可靠之选在现代汽车电子系统日益复杂化的背景下,元器件的可靠性与环境适应性成为设计关键。作为新一代高性能被动元件,抗硫化AEC-Q200薄膜片式电阻器SF.Q系列凭借其卓...

- 抗硫化AEC-Q200薄膜片式电阻器SF.Q系列 在电子设备和汽车行业中,对可靠性和耐用性的要求日益提高,特别是在恶劣环境条件下工作的设备。针对这一需求,推出了抗硫化&AEC-Q200薄膜片式电阻器/SF.Q系列。该系列产品不仅满足了AEC-Q200标准,即适用于汽车电子系统...

- 薄膜专业级AEC-Q200片式电阻器WF.Q系列 在当今电子产品的设计与制造中,对元件性能和可靠性的要求越来越高。薄膜专业级AEC-Q200片式电阻器WF.Q系列应运而生,它是一款专为满足这些高要求而设计的产品。WF.Q系列电阻器采用了先进的薄膜技术,确保了其卓越的电气性...

- 薄膜专业级AEC-Q200片式电阻器WF.Q系列:汽车电子可靠性的关键选择 薄膜专业级AEC-Q200片式电阻器WF.Q系列:汽车电子可靠性的关键选择在现代汽车电子系统日益复杂化的背景下,元器件的可靠性与耐久性成为设计核心。薄膜专业级片式电阻器WF.Q系列凭借其符合AEC-Q200标准的卓越性能,正成为汽车...

- 薄膜专业级AEC-Q200片式电阻器WF.Q系列:高性能与可靠性的完美结合 薄膜专业级AEC-Q200片式电阻器WF.Q系列:技术优势解析在现代电子系统中,尤其是汽车电子、工业控制和高端消费类设备领域,对元器件的可靠性、稳定性及耐环境能力提出了极高要求。薄膜专业级AEC-Q200片式电阻器WF.Q系列正是为...

- ZW33M-1充气式永磁系列高压交流真空断路器:高效稳定的电力控制与保护方案 ZW33M-1充气式永磁系列高压交流真空断路器是一种先进的电力设备,主要应用于各种户外配电系统中。这款断路器采用了充气式设计和永磁操作机构,能够在12kV及以下的电力系统中实现对电路的有效控制与保护。其结构紧凑、重量...

- FGT数码3 1/2位真空压力开关:高精度与可靠性的工业解决方案 FGT数码3 1/2位真空压力开关是一种先进的设备,用于精确控制和监测真空环境下的压力变化。这种开关以其高精度和可靠性著称,在多种工业应用中发挥着重要作用。它能够提供3 1/2位数的显示精度,这意味着用户可以获取到非常...

- CSRA系列MELF电阻器:高性能与成本效益的平衡之选 CSRA系列MELF电阻器:兼顾性能与经济性的理想选择在众多电子应用中,如何在保证性能的同时控制成本,是设计工程师面临的核心挑战。CSRA系列MELF电阻器正是为此而生——它在保持良好电气特性的同时,提供了更具竞争力的价格...

- 深入解析 Chip SMD-1.6X0.8mm 元件的制造工艺与质量控制标准 Chip SMD-1.6X0.8mm 元件制造流程详解该类元件从原材料到成品需经历多个关键步骤,每一步都直接影响最终产品的性能表现。核心制造工艺环节基材准备:选用高纯度金属箔(如镍合金、铜箔)作为导电层,确保低电阻率与良好延展...

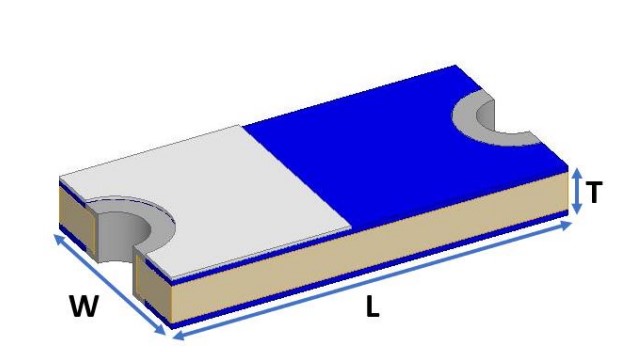

- 聚鼎1.0SMBJ瞬态抑制二极管:小体积大能量的高效保护利器 聚鼎1.0SMBJ瞬态抑制二极管:紧凑设计下的卓越性能随着电子设备向小型化、轻量化方向发展,对保护器件的体积与性能提出了更高要求。聚鼎1.0SMBJ瞬态抑制二极管应运而生,以其紧凑的SMBJ封装和优异的电气特性,成为高频信号...

- 聚鼎1.0SMBJ瞬态抑制二极管:小体积大能量的高效防护利器 聚鼎1.0SMBJ瞬态抑制二极管深度评测与应用指南随着电子产品向小型化、集成化发展,对保护器件的体积与性能提出了更高要求。聚鼎1.0SMBJ瞬态抑制二极管应运而生,以其紧凑的SMBJ封装和高达1000W的峰值脉冲功率,成为高密度电路...

- 金属膜精密电阻器CSR系列:性能与成本平衡的理想之选 CSR系列金属膜精密电阻器的技术亮点与市场定位相较于高端的CSRV系列,金属膜精密电阻器中的CSR系列在保持高精度的同时,更注重性价比与批量生产的适用性。该系列广泛应用于消费类电子、智能家电、物联网终端设备等领域,...

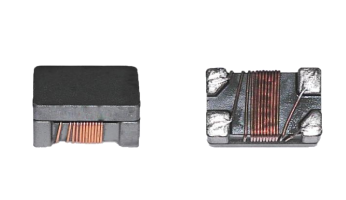

- 光颉Viking CL-S系列电感器:高稳定性与低成本的平衡之选 光颉Viking CL-S系列电感器全面解析光颉Viking CL-S系列是一款面向中端市场的贴片电感器产品线,以优异的性价比和稳定的性能表现赢得市场青睐。该系列产品特别适合对成本敏感但又需保证基本电气性能的应用场景。技术特点与性...

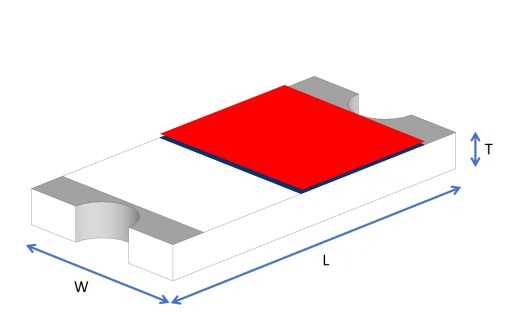

- SMD-1.6X0.8mm LED灯珠详解:高效节能的微型光源解决方案 SMD-1.6X0.8mm LED灯珠概述随着电子设备向小型化、轻量化方向发展,SMD-1.6X0.8mm LED灯珠因其超小尺寸和高集成度,成为现代照明与显示领域的热门选择。这种LED灯珠采用表面贴装技术(SMT),适用于各类精密电路板设计,广泛应用于...

- 1.24V参考电压组件的技术原理与系统设计考量 1.24V参考电压组件的技术原理与系统设计考量1.24V参考电压组件作为低电压系统中的关键基准源,近年来在便携式电子设备和低功耗嵌入式系统中日益受到关注。其精确的电压输出和优异的长期稳定性为系统性能提供了有力保障。...

- 16V BMF系列与SMD电阻6/16V BF系列:高性能电子元件的对比解析 16V BMF系列与SMD电阻6/16V BF系列概述在现代电子设备设计中,电阻元件是不可或缺的核心组件。其中,16V BMF系列和6/16V BF系列SMD(表面贴装器件)电阻因其高可靠性、紧凑尺寸和优异电气性能而广受青睐。这两类电阻广泛应用于消...

- 16V BMF系列与SMD电阻6/16V BF系列:高性能电子元件的深度解析 引言在现代电子设备日益小型化、集成化的趋势下,贴片电阻(SMD)已成为电路设计中不可或缺的关键元器件。其中,16V BMF系列与6/16V BF系列SMD电阻凭借其优异的电气性能、可靠性和紧凑的封装结构,广泛应用于消费电子、通信...